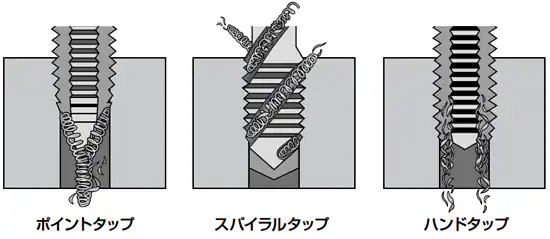

スパイラルタップは、ネジ部の溝がらせん状になっているのが大きな特徴です。そのため、タップの進行方向とは逆側から、切り屑がくるくるとらせんを描きながら排出される仕組みとなっています。この溝にはねじれ角があり、角度が大きいほど切り屑の排出性が高くなります。また、用途に応じて、右ねじれと左ねじれの2種類があるのも特徴です。

スパイラルタップは、貫通穴のねじ加工に使用ができますが、切り屑を上方から排出する特性上どちらかと言うと止まり穴のねじ加工に適しています。ただし、溝がねじれている分芯厚が薄くなり、他のタップと比べると剛性が劣ります。そのため、深穴加工や硬い被削材を加工する場合は、タップが折れやすい点に注意が必要です。

ハイススパイラルタップとは、高速度工具鋼(ハイス)をタップ本体の材質に使用したタップです。スパイラルタップの中でも主流となっているのが、このタップになります。一般的な部品のねじ加工に広く使用されていますが、高温に弱い特性があるため、切削熱が高い加工や、硬い材料の加工には向いていません。

超硬スパイラルタップは、

硬度の高い超硬合金を材質に採用しているタップです。耐摩耗性や耐熱性にも優れているため、硬さのある難削材や特殊鋼などの加工に適しています。ただし、靱性が低い特性もあるため、衝撃が加わると刃欠けやチッピング、タップの折れが生じやすい点に注意が必要です。シャンクとはタップの柄の部分を指しますが、この部分が一般的なスパイラルタップよりも長めに作られているものがロングシャンクスパイラルタップです。深さのあるねじ加工で主に使用されます。ホルダーとの距離がある分、排出された切り屑が巻き付きづらいといった特徴もあります。

左ねじ(逆ねじ)の雌ねじ加工に対応したスパイラルタップです。一般的なスパイラルタップは右ねじに対応しているため、左ねじ用の加工が必要な場合は、こちらのタップで加工する必要があります。左ねじは、バスやトラックの左側のホイール取付ボルト、自転車の左側ペダルなどで使用されています。

スパイラルタップは、食い付き部が2.5山程度と浅いため、手作業での加工には向いていません。そのため、機械加工で使用されることが多いです。まず被削材に下穴をあけてから、下穴径や深さに応じたスパイラルタップを使用します。

雌ねじ加工の際は、適切に切削油を注入しながら、適切な回転速度と送り速度で加工を進めていきます。なお、回転速度や送り速度などの切削条件は、各メーカーで製品ごとに公表している条件に従って設定を行いましょう。

スパイラルタップは、上方から切り屑を排出するため、シャンクやホルダーに切り屑が巻き付かないよう注意が必要です。切り屑が巻き付くと加工精度の低下やタップの破損につながる恐れがあります。切り屑が巻き付く場合は、下穴径や加工速度など切削条件を見直してみましょう。

対策を講じても巻き付きが続く場合は、タップ自体を見直すのも一つの手です。メーカーによっては切り屑の巻き付き防止に配慮した製品もあるため、そういうタップに交換するのもおすすめです。

中央にあるイラストのように、スパイラルタップの回転に合わせて、ねじれた溝に切り屑を絡め取りながら上方に向かって排出します。これが、スパイラルタップが止まり穴に適していると言われる理由です。

加工の際にらせん状の切り屑が排出されますが、切り屑のカールが狭くピッチが細かい形状だと排出性は良好です。一方で、切り屑の形状が悪いと、切り屑の詰まりや絡まりなどのトラブルを起こす要因となります。

スパイラルタップは、切り屑を上方に排出する特性があるため、止まり穴の雌ねじ加工に適しています。種類によって対応できる被削材や製品、下穴のサイズなどが異なるため、加工部品の特徴に応じたスパイラルタップの選定が必要です。

本サイトでは、スパイラルタップ以外のタップの種類、メーカーなどについてもご紹介していますので、以下のリンクから他のページも是非チェックしてみて下さい。

当サイトでは「切削トラブル」「耐久性」「加工精度」など、現場で起きやすい悩みに合わせて、各メーカーの製品情報を整理しています。製品選びに迷った際は、ぜひ「タップメーカー3選」をご覧ください。