ポイントタップとは、ねじ部にストレートの溝と、先端側に左ねじれの斜め溝をもつタップのことで、別名ガンタップとも呼ばれています。食付き部は5山となっており、被削材に緩やかに食い付くため、刃先にかかる負荷が少ないのが特徴です。

また、ストレートの溝が浅く芯厚があるため、折損強度が比較的高いという特徴も併せもっています。そのため、ポイントタップは、量産加工で使用されることが特に多いです。

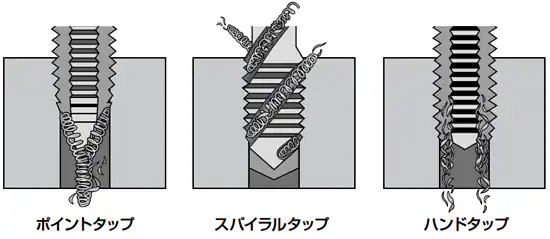

ポイントタップは先端側の斜め溝の形状により、タップの進行方向側から切り屑が排出されるのも大きな特徴です。タップが進行するにつれて切り屑が下からどんどん落ちていくので、加工後の掃除が楽に行えます。

このような切り屑排出の特性があることから、ポイントタップは貫通穴の加工でのみ使用されます。止まり穴にポイントタップを使用すると、切り屑が排出されず穴の中で詰まってしまい、ねじの不良やタップの折損につながるため注意しましょう

ハイスポイントタップは、タップの材質に高速度工具鋼を採用しているタップのことです。高速度工具鋼は、ハイスピードスチールを略して「ハイス」とも呼ばれており、タップの材質としては主流となっています。高い耐摩耗性と靱性を備えており、スチールやステンレスなどの加工で使用されることが多いです。

超硬ポイントタップは、材質に超硬合金を使用したタップです。名前のとおり高い硬度と耐摩耗性が特徴で、鋳鉄やアルミダイカストなどの加工で使用されます。耐熱性も高いため、高速加工にも対応が可能です。一方で、超硬ポイントタップは靱性に劣るため、振動の多い加工機械では、衝撃によってチッピングを起こす可能性があります。

TiCNポイントタップは、TiCN(炭窒化チタン)でコーティングしてあるタップを指します。TiCNコーティングは、高硬度で耐熱性や耐摩耗性に優れており、高速加工に適しています。さらに、耐食性も高いため、タップが長持ちしやすいといった特徴も併せ持っています。

ロングシャンクポイントタップは、タップの柄(シャンク)部分が長めに設計されているタップです。一般的な全長のポイントタップでは届かないねじ穴の加工に用いられます。メーカーによって違いはありますが、サイズのバリエーションが色々とあるため、下穴の長さに合わせてタップを選ぶことが重要です。

ポイントタップも、機械加工で使用されることの多いタップです。まずは、下穴を準備した後、下穴径や穴の深さに適したポイントタップを加工に使用します。ねじ切りをする際は、被削材の種類などに応じて、メーカーが推奨する切削条件で加工を行うのがポイントです。

加工時は摩擦熱や切り屑が生じるため、潤滑や冷却の役割を果たす切削油を使用します。タップが貫通し終えたら逆回転してタップを抜き、最後にネジ山の検査を行います。

ポイントタップを逆回転して抜くタイミングは、食付き部が完全に貫通してからです。食付き部が貫通することで切り屑が被削材から離れるため、途中で逆回転してしまうと切り屑を巻き込んでしまう恐れがあります。雌ねじの不良やタップ破損につながるため、注意が必要です。

なお、貫通の目安は、タップの食付き部にプラスして完全ねじ部3ピッチ以上余裕を持って貫通させるくらいが良いとされています。

ポイントタップはイラスト左にあるように、切り屑がコイル状になりながら、進行方向に向かって排出される仕組みとなっています。そのため、スパイラルタップのようにシャンクやホルダーに切り屑が巻き付くトラブルが少ないです。

ただし、被削材に対してタップの種類や切削条件が適切でないと、刃欠けなどのトラブルが起こる可能性があります。また、切り屑が粉状になりやすい被削材は、タップの刃や溝を目詰まりさせやすいため、ポイントタップではなくハンドタップの使用が適しています。

ポイントタップは、貫通穴のねじ切りに適しており、止め穴への使用は向いていません。誤って使用してしまうと、タップの折損などトラブルにつながるため注意しましょう。

本サイトでは、ポイントタップ以外のタップの種類、メーカーなどについてもご紹介していますので、以下のリンクから他のページも是非チェックしてみて下さい。

当サイトでは「切削トラブル」「耐久性」「加工精度」など、現場で起きやすい悩みに合わせて、各メーカーの製品情報を整理しています。製品選びに迷った際は、ぜひ「タップメーカー3選」をご覧ください。