タップが破損する原因には、「タップの折れ」や「切粉の詰まり」、「タップの摩耗(寿命)」「タップの欠け(チッピング)」などが挙げられます。いずれも、原因に応じて適切に対策を講じることで、タップの破損を軽減することが可能です。このページでは、タップの破損原因別に、必要な対策などについて解説します。

タップが折れる原因として多いのが、切り屑の排出不良です。特にスパイラルタップの場合、タップの進行方向とは逆側から切り屑が排出されるため、上手く排出されないとシャンクやホルダーに絡まりタップが折損することがあります。この場合、タップの種類や回転速度が被削材に合っているか確認するなどの対策が必要です。

タップは、被削材を削りながら雌ねじの加工を行うため、何らかの原因によって切粉が適切に排出されないと、ねじ穴やタップ溝に付着することがあります。切粉の詰まりは、ねじ精度の低下やタップの破損につながるため、事前の対策が必要です。ワークの材質に合わせたタップの最適化や切削条件の見直しなどによって対策を講じましょう。

摩耗したタップや寿命の近いタップは、タップ自身の破損が起きやすくなるだけでなく、ワークの品質にも影響を与えるため、早めの交換が推奨されます。ただし、「摩耗が早い」「すぐに寿命が来る」といった場合は、使用方法やタップ自体に何らかの問題があるのかもしれません。原因を追究し対策を講じることで、改善できる場合もあります。

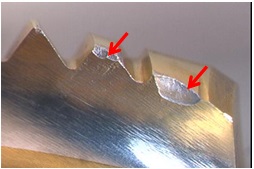

タップの刃先が欠けると、ねじ切り加工の精度の低下を招きます。さらに、欠けた刃先がねじ穴内に残ることで、ねじ穴の品質にも影響を及ぼす恐れもあるため注意が必要です。タップの種類を変えたり、切削条件を修正したりすることで改善される場合もありますが、それでもトラブルが続く場合は、メーカーの見直しも視野に入れましょう。